Anlamak 1 dakika: söndürme işlemi ve yöntem adımları

Isıl işlem, belirli metallerin mekanik özelliklerini değiştirmek için yaygın olarak kullanılan bir yöntemdir. Bir metalin kimyasal bileşimini korurken ve neredeyse hiç değiştirmeden sertliğini, sağlamlığını ve gücünü değiştirebilmek, metali ortamınıza ve iş ihtiyaçlarınıza göre özelleştirmenin harika bir yoludur.

Metalleri ısıl işleme tabi tutmanın birçok farklı yolu vardır; bunlardan en popüler olanı, adı verilen bir işlemdir.söndürme.

söndürmek nedir?

Söndürmemetal ısıl işlem prosesidir. Söndürme, bir metalin mekanik özelliklerini orijinal durumuna ayarlamak için hızlı bir şekilde soğutulması anlamına gelir. Söndürme işlemini gerçekleştirmek için metal, normal koşulların üzerindeki bir sıcaklığa, genellikle yeniden kristalleşme sıcaklığının üzerinde ancak erime sıcaklığının altındaki bir sıcaklığa ısıtılır. Isının geçmesine izin vermek için"emmek"malzeme, metal bir süre bu sıcaklıkta tutulabilir. Metal istenilen sıcaklıkta tutulduktan sonra oda sıcaklığına dönene kadar ortamda söndürülür. Metal ayrıca daha uzun bir süre boyunca söndürülebilir, böylece söndürme işleminden kaynaklanan soğutma malzemenin tüm kalınlığına dağıtılır.

Söndürme işlemi:

Çeliğin su verme işleminde, nesnenin sıcak yüzeyinin gaz, sıvı veya katı olabilen daha soğuk bir malzeme ile temas ettirilmesiyle hızlı bir soğuma hızı elde edilir. Bu işleme söndürme adı verilir ve hava, su veya başka bir sıvının enjeksiyonu - tuzlu su, su, polimer söndürme maddesi, tuz banyosu, plakalar arası soğutma gibi bir sıvıya daldırma yoluyla soğutma yöntemlerini içerir.

Söndürme işlemi

Bununla birlikte, soğuma hızı (sıcak metal söndürme ortamının gövdesinden ısı transfer hızı), nesnenin kesit boyutuna, sıcaklığına, termal özelliklerine, doğasına ve derecesine göre yüzey koşullarına bağlıdır. oksit filminin pürüzlülüğü, soğutucunun başlangıç sıcaklığı, kaynama noktası, soğutucunun özgül ısısı, buharlaşmanın gizli ısısı, buharın özgül ısısı, termal iletkenliği vb. Viskozitesi ve nesneden geçme hızı. Yaygın olarak kullanılan soğutucuların soğutma özelliklerini değerlendirmeye başlamadan önce, ısıtılan çelik bir nesne (örneğin 840°C) sabit bir soğuk banyoya atıldığında ne olacağını araştırmak iyi bir fikirdir. Söndürme işlemi boyunca soğuma eğrisi sabit bir soğuma hızı değil üç aşamayı gösterir:

Aşama A - Buhar Örtüsü aşaması:

Söndürmeye başladıktan sonra, metal yüksek sıcaklıkta olduğundan, söndürme soğutucusu hemen buharlaşır ve nesnenin yüzeyini sürekli bir buhar örtüsü sarar.

Artık metal yüzeyle hiçbir sıvı temas etmediğinden, ısı, sıcak yüzeyden radyasyon ve su buharı tabakasından sıvı-buhar arayüzüne iletim yoluyla çok yavaş bir şekilde kaçar. Buhar filmi zayıf bir ısı iletkeni olduğundan soğuma hızı nispeten yavaştır.

Aşama B - Aralıklı temas aşaması (sıvı kaynama aşaması):

Soğutma eğrisinin dik eğiminin gösterdiği gibi, bu aşamada ısı hızla buharlaşır. Bu aşamada, buhar örtüsü aralıklı olarak kırılarak soğutucunun sıcak yüzeyle bir anlığına temas etmesine neden olur, ancak buhar kabarcıklarının şiddetli kaynama hareketi nedeniyle hızla itilir. Kabarcıklar konveksiyonla uzaklaştırılır ve sıvı tekrar metale temas eder. Bu aşamanın hızla soğutulması, yüzeyi hızlı bir şekilde söndürme ortamının kaynama noktasının altına düşürür. Daha sonra buharlaşma durdu. İkinci aşama 100°C~ 500°C sıcaklık aralığına karşılık gelir, bu sıcaklık aralığında çeliğin östenitik durumu en hızlı geçiştir (≈CCT eğrisi ön kenarı). Bu nedenle çeliğin su verilmesi için bu aşamadaki soğuma hızı çok önemlidir.

Aşama C - Doğrudan temas aşaması (sıvı soğutma aşaması):

Bu aşama, nesnenin yüzeyinin sıcaklığı kaynama noktasına veya söndürme ortamının altına düştüğünde başlar. Buhar oluşmuyor. Soğutma, sıvıdaki konveksiyon ve iletimden kaynaklanır. Bu aşama en düşük soğutma hızına sahiptir.

İlk olarak alaşım kritik sıcaklığın 30-50°C üzerine kadar ısıtılır. Bu sıcaklıkta uzun süre kalmak istemiyoruz çünkü tane büyümesine neden olabilir. Oksidasyona duyarlı alaşımlarla çalışıyorsanız alaşımı vakumda ısıtmanız gerekebilir. Bazı fırınlar vakum altında ısıtılabilir, ancak daha basit (küçük ölçekli) bir yöntem, alaşımı vakumlanmış veya argon gibi bir inert gazla doldurulmuş bir kuvars tüp içine kapsüllemektir. Alaşımların hızlı bir şekilde soğutulması gerekir. Soğutma hızını kontrol etmenin ana yolu farklı söndürme ortamları kullanmaktır. Tuzlu su genellikle en hızlı pratik söndürme ortamıdır. Sıvı nitrojen, düşük ısı iletkenliği ve özgül ısısı nedeniyle nispeten yavaş bir söndürme ortamıdır. Alaşım çok hızlı soğursa çatlayabilir. Çok yavaş soğursa fazla metastabilite elde edemeyebilirsiniz. Bir malzemenin optimum su verme hızını belirlemenin en iyi yolu, zaman-sıcaklık-geçiş (TTT) faz diyagramını kullanmaktır. Söndürme işlemindeki metallerin çoğu 715 ila 900°C arasında ısıtılır. Isıtma işlemi sırasında malzemenin sabit sıcaklıkta ısıtılması çok önemlidir. Sabit sıcaklıkta ısıtma, metalin istenen özelliklerinin elde edilmesini sağlar. Isıtmadan sonra yapmanız gereken ikinci şey ıslatmaktır, daha doğrusu ıslatmak diyebiliriz. Malzemeyi veya ısıtılmış iş parçasını vakum veya hava gibi bir ortama daldırın. İş parçası 6 dakika tuz veya kumda bekletilmeli ve ıslatma sırasında ortam sıcaklığı sabit olmalıdır. Bazılarınız ıslatma ve soğutmanın benzer olduğunu düşünebilir. Ancak ıslatma ve soğutma farklı işlemlerdir. Yani ıslattıktan sonra soğumaya başlamanın zamanı geldi. Soğutma işlemi sırasında, iş parçası söndürme sıvısında tutulmalıdır. Söndürme ortamı olarak su ve yağ kullanın. Söndürme ortamı olarak suyun kullanılması, metal yüzeyde birden fazla çatlamaya neden olabilmesi veya metal yüzeyi deforme edebilmesi gibi bir dezavantaja sahiptir. Dikkat edilmesi gereken bir nokta da yağın sudan çok daha yavaş soğumasıdır. Söndürme işlemi aynı zamanda bir inert gazın varlığında da gerçekleştirilebilir. Söndürme işleminde nitrojen, helyum ve argon gibi inert gazlar kullanılabilir. Bu ısıl işlem sürecinde söndürme ortamı çok önemli bir rol oynar. Söndürme ortamının soğutma hızı istenilen orandan düşükse, çıkan metalden beklenen performansı alamazsınız. Söndürme ortamı gerekenden daha hızlı soğursa, çıkış metalinde çatlaklar görünecektir. Söndürme işlemi tamamlandıktan sonra; Aldığınız malzemenin çok kırılgan veya sıradan metalden çok daha sert olabileceğini fark edebilirsiniz. Bunun nedeni belirli bir malzemede martensitin büyük miktarda bulunmasıdır. Bu nedenle bu tür metalleri temperlemeniz gerekir. Temperleme gereksiz sertliği azaltır. Temperleme için metali kritik sıcaklığının altına kadar ısıtmanız ve daha sonra bu metalin doğal havada veya ortamda soğutulması gerekir.

Yaygın söndürme ortamları şunlardır:

Su:

Su muhtemelen düşük maliyet, evrensel kullanılabilirlik, kolay kullanım ve güvenlik gereksinimlerini karşılayan en eski ve en popüler söndürme aracıdır. Sıcaklık yükseldikçe soğutma özellikleri yağa göre daha fazla değişir, özellikle sıcaklık 60°C'nin üzerine çıktığında buhar katmanı kademesinin artması nedeniyle soğutma kapasitesi hızla düşer. En iyi soğutma gücü suyun 20-40°C arasında olduğu zamandır. Suyun soğutma kapasitesi tuzlu su ile yağın soğutma kapasitesi arasındadır. Her ne kadar su, perlite veya beynite dönüşümü önlemek için eğrinin ucuna yakın yüksek bir soğutma kapasitesi sağlasa da, Tablo 6.11'de gösterildiği gibi suyun en büyük dezavantajı, martensitin oluştuğu sıcaklık aralığında yüksek soğutma hızıdır. Bu aşamada çelik hem yapısal hem de termal strese maruz kalır.

2. Tuzlu su:

Sulu çözeltide yaklaşık %10 (ağırlıkça) sodyum klorür endüstride yaygın olarak kullanılır ve tuzlu su olarak adlandırılır. Su ile %10 NaOH çözeltisi arasında bir soğutma hızı sağlarlar. Cihazlar için aşındırıcıdırlar ancak aşındırıcı solüsyonlar gibi işçilere zarar vermezler. Tuzlu su, kostik soda çözeltisi veya sulu çözeltinin daha yüksek verimliliğinin açıklaması, tuzlu su veya kostik soda çözeltisinde, sıcak çeliğin yüzeyindeki çözeltinin ısıtılmasının, çelik yüzeyinde sodyum klorür/sodyum hidroksitin kristalleşmesine neden olmasıdır. sıcak çelik. Bu katı kristal tabakası küçük bir patlayıcı şiddet ile yok edilir ve bir kristal bulutu fırlatır.

3. Sodyum hidroksit:

Genellikle suya %10 (ağırlıkça) sodyum hidroksit eklenir. Bu çözümler, çelik soğutucuya daldırıldığı anda ısıyı hızla çeker ve göreceli olarak ısıyı göstermez."aktif değil"suyun başlangıç aşamasının (aşama a) durumu. Bu nedenle, gerekli soğutma hızı su banyosununkini aştığında bu kullanışlıdır.

4. Yağ:

Yağlar grup olarak 40°C su ile 90°C su arasında soğuma hızına sahiptir. Yağ söndürme sırasında hayvansal, bitkisel veya madeni yağlar veya iki veya daha fazla çeşit yağın karışımı kullanılarak önemli değişiklikler yapılabilir. Yağın buhar basıncı özellikle önemlidir çünkü sıcak çeliğin yüzeyinde üretilen ve ısının uzaklaştırılma hızını sınırlayan yağ buharı filminin kalınlığını belirler. Ancak yaygın olarak kullanılan yağlar çok yüksek kaynama noktasına sahiptir. Petrolün söndürme kapasitesi su veya tuzlu suya göre çok daha düşüktür (maksimum soğutma hızı yaklaşık 600°C'de) ve martensit oluşumu aralığı nispeten yavaştır, bu da çatlak oluşumu tehlikesini en aza indirir. Çeliğin CCT eğrisinin ön kısmına yakın soğutma gücü, erimiş havuzun veya erimiş havuzun bir kısmının kuvvetli bir şekilde karıştırılmasıyla artırılabilir.

5. Emülsiyonlar (su ve yağ):

Suyun hızlı soğuması (CCT eğrisinin tepesine yakın) ve yağın daha sonraki bir aşamada yavaş soğuması (Ms-Mf sıcaklık aralığında), emülsiyon-su karışımlarının gelişmesine yol açtı ve"suda çözünür"farklı oranlarda yağlar. %90 yağ ve %10 su içeren emülsiyonların soğuma hızı, yağa göre daha düşüktür. %90 su ve %10 yağdan oluşan bir emülsiyon da yağdan daha düşüktür çünkü yaklaşık 300°C'de martensit oluştuğunda yağdan daha hızlı soğur ve deformasyon ve çatlama tehlikesini artırır.

6. Polimer ortamı:

Bunlar, hızlı bir şekilde Ms sıcaklıklarına soğuyan ve daha sonra martenzit oluştuğunda oldukça yavaş soğuyan ideal bir söndürme ortamının (6.3) özelliklerine yaklaşan, soğutucu alanına yeni girenlerdir. Bu sentetik söndürücüler, genellikle polialkil glikol veya polivinil alkol bazlı, yüksek moleküler ağırlıklı organik kimyasallardır, ancak genellikle birincisi, bir söndürme maddesi olarak daha yaygın olarak kullanılır. Bunlar suda çözünebilen malzemeler olduğundan organik katkı maddelerinin konsantrasyonu değiştirilerek çok farklı soğuma hızlarına sahip söndürme maddeleri elde edilebilir. İlave edilen su verme maddesi miktarı 60°C'de %5 olduğunda, su verme maddesinin yüzey sertliği suya benzer olup, alaşımsız çeliğe su verme işleminde çatlama riski minimum düzeydedir. %15 katkılı söndürme maddesi, yangın tehlikesi olmayan yağ ile aynı soğutma özelliklerine sahiptir.

7. Tuz banyosu:

Küçük kesitli ve iyi sertleşebilen çelikler için tuz banyosu ideal su verme ortamıdır. Tablo 6.12'de bazı tuzların bileşimi ve her karışım için geçerli sıcaklık aralıkları verilmektedir. Tuz banyosunda önerilen bekletme süresi kesit kalınlığının cm'si başına 2-4 dakika olup, daha hafif kesitler için bekletme süresi daha kısadır. %100 NaNO3 gibi bir banyo 400-600°C gerektirir. Soğutma kapasitesi yaklaşık 400 °C'ye kadar yüksektir ve daha sonra çeliğin sıcaklığı düşmeye devam ettikçe azalır. Bu nedenle, banyonun sıcaklığı ne kadar düşük olursa, karıştırma o kadar büyük olur ve soğutma kapasitesi o kadar iyi olur. Kirlenmesi durumunda banyonun soğutma verimliliği düşecektir. Karıştırma tankı, yabancı maddelerin soğutulmuş parçalara asılmasına ve yapışmasına izin vererek ısı transferini azaltır. 0.3-0 ekleniyor.

8. Hava:

Çeliğin sertleşebilirliği yüksekse basınçlı hava veya sabit hava da kullanılabilir; yani havayla sertleştirilmiş çelik gibi yüksek alaşımlı çelik; Veya düşük alaşımlı çeliğin hafif kesiti. Hava daha yavaş ve eşit şekilde soğuduğundan deformasyon tehlikesi ihmal edilebilir düzeydedir. Çeliğin yüzeyi soğuma sırasında daima oksitlenir.

9. Gaz:

Gazlarda, hidrojen ve helyum soğutmada daha verimlidir, ancak hidrojen ve helyumun kullanımının pahalı olduğu durumlarda patlama olasılığı nedeniyle sıcak işlenen çeliklerde ve yüksek hız çeliğinde nitrojen yaygın olarak kullanılır. Gazla söndürme, daha düzgün mekanik özellikler elde etmek için karmaşık şekilli ve farklı kesit kalınlıklarına sahip kalın kesitli parçaları daha eşit şekilde soğutabilir. Kırılma veya deformasyon riski minimumdur. Hızlı hava akışı, gaz odasındaki östenitleme çeliğiyle doğrudan temas halindedir ve bu da ısıyı hızla dağıtır.

10. Akış katmanı:

Bir damıtma tankındaki, tankın tabanından sürekli bir hava akımıyla akışkanlaştırılan alümina parçacıklarından oluşur. Bu parçacıklar bir sıvı gibi hareket eder. Azot kullanımı inert bir atmosfer üretir. Esas olarak yüksek alaşımlı çelik, soğuk iş çeliği, sıcak iş çeliği, yüksek hız çeliği, havayla sertleştirme çeliği vb. söndürmek için kullanılır. Akışkan yataklı soğutma, su veya yağdan daha yavaştır, erimiş tuzla soğutmadan %10 daha yavaştır, ancak havadan önemli ölçüde daha hızlıdır. Akışkan yataklar herhangi bir düşük sıcaklıkta çalıştırılabilir. Parçalarda kalıntı kalmaz ve herhangi bir sonradan işleme gerek kalmaz. Duman veya kirlilik tehlikesi yoktur.

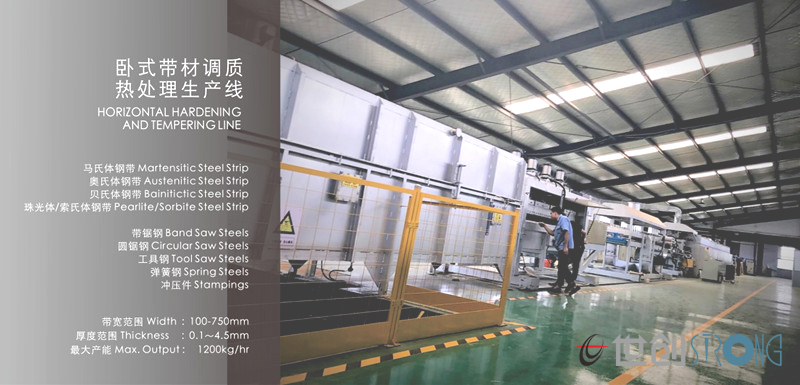

Strong Metal, sürekli üretim yapan ilk Çinli üreticiydi.sertleştirme ve temperleme hatlarıyüksek karbonlu çelik şeritlerin sertleştirilmesi için;

Bu üretim hattının devreye alınması, Çin'in malzeme üretim teknolojisi alanında Avrupalı ve Amerikalı şirketlere bağlı on yıllardır süren teknik engelleri ve tekeli kırdığını gösteriyor. Çinli şirketlerin artık uzun vadeli yüksek fiyatlı sertleştirme şeritleri ithal etme durumuna katlanmak zorunda değil.

Karakteristik: Sertleştirme ve Temperleme Üretim HattıÖrgü bantlı fırın, karbürleme, karbonitrasyon, söndürme, yağ söndürme, su söndürme ve diğer ısıl işlem işlemleri, işleme vidaları, somunlar, damgalama parçaları vb. gibi çeşitli küçük iş parçalarının seri üretimi için uygundur.

Farklı iş parçalarınıza göre farklı ısıl işlem çözümleri tasarlayın.

Ürüne göre özelleştirilmiştir.

Modeli: SW-810-9F

Performans: sıcaklık 950 °C; Malzeme: kabuk: düşük karbonlu çelik

Proses: (1) karbürleme, karbonitrasyon (2) kontrollü atmosferde söndürme, izotermal söndürme (3) yağla söndürme, suyla söndürme

Avantajı: bilgisayar kontrolü